Cómo Funciona

Introducción

El propósito de este documento es proporcionar a los usuarios de los medios de filtración de agua catalítica DMI-65 información cualitativa sobre cómo funciona el material, sus capacidades y limitaciones y permitirles aplicar el material a los procesos de tratamiento de agua de la manera adecuada y con confianza. El documento evita la complejidad detallada de las capas electroquímicas de superficie sólida y la ciencia coloidal, procesos y reacciones físicas y químicas cuantitativas. Para los lectores que ya tienen un conocimiento significativo en esta área, el documento aporta una mayor comprensión de lo que es DMI-65 y su uso previsto. A los recién llegados a esta área se les proporcionan las bases, y tal vez la motivación, para dirigir sus estudios más profundos como deseen.

Historia

En los primeros días del tratamiento del agua, las zeolitas de origen natural (como la verde glauconita) se utilizaban para suavizar y eliminar el hierro y el manganeso del maquillaje de la caldera y procesar las aguas. A medida que aumentaba la demanda de agua de mayor calidad (debido en parte a calderas de mayor presión), la industria de tratamiento de agua se alejó en gran medida de estos productos para suavizar a las resinas de intercambio iónico sintético recién desarrolladas.

Sin embargo, en el caso de la eliminación de hierro y manganeso este movimiento fue mucho más lento y el resultado fue que el uso de medios de filtración de glauconita greensand (greensand) continúa hasta el momento actual. Greensand fue y se utiliza a menudo como un paso de pretratamiento antes de los procesos de intercambio iónico ya que el hierro en una lata de agua de alimentación y ensucia la resina catiónica. Otros procesos incluyen aireación y filtración de oxidación con filtros de medios estándar o tipos patentados de medios y/o filtros

Si bien ha habido otros productos y procesos de eliminación de hierro/manganeso desarrollados desde greensand se introdujo el uso de greensand continuó a pesar de que había varios problemas que lo hicieron un medio menos que ideal. Requería regeneración periódica con permanganato de potasio, no podía ser utilizado en aguas de pH más bajas ( < 6.2), tenía una temperatura de funcionamiento relativamente baja (80oF), y tendía a ablandarse a través del tiempo resultando en problemas de caída de presión a velocidades de flujo más altas. Además, el suministro ocasionalmente podría quedar restringido debido a preocupaciones ambientales con las instalaciones de procesamiento a lo largo de la costa oriental de los Estados Unidos.

Debido a estos problemas en la década de 1970, las empresas de tratamiento de agua y los usuarios finales comenzaron a expresar su interés en «algo más» para reemplazar a los greensand. En respuesta a sus peticiones, científicos e investigadores en Japón comenzaron a buscar maneras de infundir agentes oxidantes a diferentes materiales de matriz. Se consideró que un producto producido comercialmente podía hacerse más potente, tener mejores propiedades físicas y estar más sujeto a mejoras y/o modificaciones que cualquier medio natural.

Décadas de investigación y desarrollo de la tecnología de infusión japonesa han dado como resultado el producto de fabricación única australiana, DMI-65 un medio catalítico granular utilizado para impulsar los procesos avanzados de reducción/ oxidación (redox) en el agua. Los medios forman parte de una amplia categoría de productos que derivan su acción física y química de la interacción de su superficie de óxido metálico con las moléculas de agua y los iones en solución. Este producto es revolucionario gracias a la tecnología de infusión patentada que penetra en el sustrato micro vertido del material de la matriz, lo que permite una mayor superficie catalítica y una distribución apretada del tamaño de las partículas. DMI-65 tiene bajo nivel de multas, una tolerancia a un rango de pH más amplio y una superficie catalítica infundida químicamente que no se consumirá ni disminuirá en condiciones normales de funcionamiento. Los últimos 5 – 10 años de uso continuo.

Información de antecedentes

DMI-65 es un medio de filtración de agua catalítico extremadamente potente que está diseñado para la eliminación de hierro y manganeso en soluciones acuosas (agua) sin necesidad de permanganato de potasio o regeneración química. La estructura microporosa única de DMI-65 elimina eficientemente el hierro disuelto a los niveles casi indetectables de tan solo 0,001 ppm y manganeso a 0,001 ppm. DMI-65 actúa como catalizador de oxidación con oxidación inmediata y filtración de los precipitados insolubles derivados de esta reacción de oxidación. DMI-65 también puede eliminar arsénico, aluminio y otros metales pesados y sulfuro de hidrógeno bajo ciertas condiciones.

El material forma parte de la amplia categoría de productos que derivan su acción física y química de la interacción de su superficie de óxido metálico con las moléculas de agua y los iones en solución.

La interacción sólida de la superficie con el agua distingue entre la adsorción como las fuerzas débiles de van der Waal que sostienen una molécula hidrófoba en un medio central rígido como el carbón activado y la absorción, ya que las fuerzas débiles de van der Waal que sostienen una molécula hidrófoba en una matriz hinchable (como el benceno) en un polímero de estireno-butilo o la absorción por extracción de líquido-líquido. Las resinas de intercambio de iones utilizan procesos de absorción, mientras que la interacción de DMI-65 con moléculas de agua e iones en solución se inicia a través de la adsorción.

Los materiales adsorbentes de tipo no catalítico retienen los iones objetivo del agua hasta que cualquiera de los sitios disponibles para la adsorción alcance una densidad máxima y la saturación o concentración de iones diana en el agua tratada alcance la concentración máxima aceptable. En este punto, el material adsorbente debe regenerarse para eliminar o reemplazar los iones contaminantes, o el material utilizado se sustituye por material nuevo que se carga en el contenedor de tratamiento. Cuando el proceso funciona intercambiando un tipo de iones por iones de destino del agua, el proceso se denomina intercambio iónico. Esta categoría de adsorbente y algunos materiales parcialmente absorbentes eliminan los iones diana del agua. Cuanto mayor sea la superficie por volumen de material, mayor será la cantidad de iones objetivo contaminantes que podrían ser retenidos del agua.

Los materiales puramente catalíticos absorben los iones reactivos de la solución llevándolos a la proximidad de la unión química. A continuación, el producto de reacción se aleja de la superficie del catalizador. Los catalizadores estrictamente hablando facilitan las reacciones químicas; no eliminan implícitamente nada. Si el producto de reacción es un precipitado sólido, a menudo el producto se retiene en el lecho catalítico, por lo tanto se elimina por filtración.

Muchos materiales actúan en un modo mixto; con intercambio iónico y acción catalítica. Para aquellos materiales utilizados principalmente para su acción catalítica, el intercambio iónico que resulta en la disolución de la capa catalítica conduce a la necesidad de regeneración o reactivación periódica para corregir la matriz de iones en su superficie activa.

DMI-65 – Medios catalíticos de oxidación avanzada

DMI-65 es un material granular de color marrón oscuro a negro. Este color es producido por el óxido de manganeso en las capas externas de los gránulos. DMI-65 es un medio catalítico en el verdadero significado de la palabra y facilita la oxidación – precipitación – filtración y no se consume en las reacciones. Estrictamente hablando, los medios de comunicación facilitan las reacciones químicas y no eliminan explícitamente nada. Una vez oxidado, el aspecto de filtración de profundidad de los medios elimina los sólidos que luego se sacan periódicamente de los recipientes del filtro.

El medio no necesita regeneración o reactivación y no muestra una capacidad en descomposición para realizar su trabajo catalítico. Durante un período de 5 a 10 años, a través de muchas operaciones de retrolavado de la cama para eliminar los sólidos retenidos, el medio se degrada por el contacto entre las partículas y la abrasión mecánica. Entonces el material tiene que ser reemplazado.

FUNCIONAMIENTO BASICO:

Los procesos que tienen lugar en un lecho de DMI-65 implican reducción/oxidación (redox). Las reacciones redox implican una transferencia de electrones entre especies. La reducción es la ganancia de electrones o una disminución en el estado de oxidación de una molécula, átomo o iones. La oxidación es la pérdida de electrones o un aumento en el estado de oxidación de una molécula, átomo o iones. Las reacciones redox ocurren simultáneamente por lo que no puede haber una reacción de reducción sin una reacción de oxidación. Los medios «ayudan» a que se produzcan reacciones químicas al interactuar con la reacción sin ser alterados permanentemente. Una discusión en profundidad sobre la química redox está fuera del alcance de este documento, sólo tratará sobre cómo se aplica el proceso redox en la eliminación de hierro y manganeso utilizando DMI-65. Las ecuaciones redox individuales se cubrirán en las siguientes secciones de eliminación de hierro y manganeso.

Con el fin de iniciar el proceso de oxidación de los iones en solución y para asegurar que la capa oxidativa no se ve comprometida el medio está diseñado para operar en presencia de cloro u otro oxidante. En este proceso el oxidante elimina electrones y se consume en el proceso. El operador debe asegurarse de que hay un residuo de cloro libre de 0,1 a 0,3 ppm en el agua del efluente.

El cloro, alimentado como hipoclorito de sodio (NaOCl) o lejía (12,5 NaOCl), es el oxidante preferido ya que es relativamente barato, fácilmente disponible en todo el mundo y es eficaz. Otros oxidantes como el peróxido de hidrógeno (H2O2),el óxido de cloro (ClO2)o el ozono también se pueden utilizar siempre y cuando se pueda medir y mantener un residuo.

Otra función del cloro es que mantiene los medios libres de crecimiento bacteriano o limo. La superficie catalítica de óxido de manganeso debe permanecer limpia para que los iones en el agua puedan entrar en contacto con ella. Al mismo tiempo, el cloro es una fuente de oxígeno más reactiva que el oxígeno molecular. La siguiente tabla indica niveles seguros para otros componentes del agua que podrían interferir con la interacción de la superficie.

A diferencia de las resinas de intercambio iónico donde dosis regeneradoras más altas aumentarán la capacidad de intercambio iónico, los residuos de cloro o concentraciones superiores a las necesarias para oxidar el Fe y el Mn no aumentan las propiedades oxidativas de los medios. Además, dado que los medios se utilizan a menudo para pretratar las aguas antes de un sistema de ósmosis inversa (RO), un residuo de cloro libre más alto requeriría un tratamiento posterior más extenso para reducir el residuo para proteger las membranas del ataque de cloro.

El DMI-65 debe activarse antes de ponerse en servicio por primera vez. Esta activación requiere una dosis más alta de cloro que la utilizada durante el funcionamiento normal, pero sólo tiene que realizarse una vez durante el arranque inicial. La tasa de dosificación es de 10 onzas líquidas de 12,5 cloro por pie cúbico (ft3) del medio. La activación sólo requiere un remojo de varias horas, pero se prefiere un remojo durante la noche.

Una vez activado, los recipientes deben ser lavados hacia atrás para eliminar el exceso de NaOCl y cualquier multa. Dado que el óxido de manganeso es uno de los componentes utilizados en la fabricación de los medios, se requiere un enjuague extendido al inicio para eliminar cualquier rastro de óxido de manganeso residual sobrante del proceso de fabricación. Una vez que el nivel Mn en el agua de retrolavado alcanza valores de 0.05 a 0.15 ppm y el residuo de cloro libre se establece el filtro está listo para ser puesto en servicio.

El reemplazo de medios debido a la disminución de las propiedades de filtración física de los medios debido a la abrasión física ocurrirá antes de que se produzca la degradación completa de la capa catalítica. En condiciones normales de funcionamiento, la vida útil de los medios se estima en 5 – 10 años.

Hierro (Fe) precipitación y eliminación con DMI 65

El hierro (Fe) es el cuarto elemento más común que se encuentra en la corteza terrestre y existe en una amplia gama de estados de oxidación de -2 a +6, aunque los estados más comunes son ferrosos (+2) y férricos (+3).

Las sales ferrosas son fácilmente solubles. Antes de que el hierro ferroso, un sólido disuelto comúnmente encontrado como bicarbonato ferroso, se puede eliminar por filtración debe oxidarse, convertirse en hidróxido férrico y en aguas de pH neutro precipitarse en el lecho de medios. La superficie catalítica de DMI-65 contiene óxido de manganeso o expone sitios de manganeso y oxígeno para la adsorción de [Fe] iones que están en el agua. La reacción del bicarbonato ferroso y el NaOCl es casi instantánea y el bicarbonato ferroso se oxida (renuncia a un OH–) para convertirse en el hidróxido férrico insoluble que luego se elimina a través de la filtración en la superficie catalítica de los medios. La siguiente ecuación de reacción redox explica el proceso.

2Fe(HCO3)2 + NaOCl + H2O + 2Fe(OH)2 + 2CO2 + NaCl

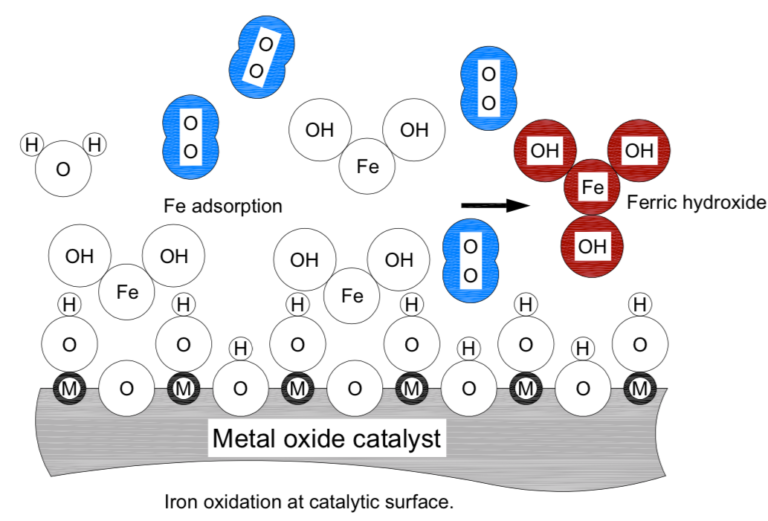

En la figura anterior, la superficie catalítica se presenta en una forma suave simplificada. La letra «M» se utilizó para representar un ion metálico genérico en la celosía de esta superficie. La letra «O», en el centro de los círculos, representa un átomo de oxígeno. Varios tamaños iónicos y moléculas de oxígeno (azul) se representan a escala relativa verdadera. Excepto la molécula de oxígeno, los hierros unidos se muestran como círculos tangentes. La interpretación de letras e iones en la figura «Oxidación de iones en superficie catalítica» es:

M: ion metálico genérico en la celosía de superficie catalítica (Mn+); n 1, 2…

O: átomo de oxígeno o ion (O-)

Fe: átomo de hierro o ion (Fe2+, Fe3+)

H: átomo de hidrógeno o ion (H+)

OH: hidróxido, o hidroxilo anión (OH-)

H2O, molécula de agua que se muestra como círculos tangentes

Fe (OH)2, el hidróxido ferroso se muestra como círculos tangentes

Fe (OH)3, hidróxido férrico, mostrado como círculos tangentes, de color marrón

O2, molécula de oxígeno, átomos mostrados a distancia de unión covalente, color azul

El bicarbonato ferroso disuelto se atrae con el extremo Fe hacia el oxígeno de la celosía del material catalítico. Esto lleva al Fe en la proximidad de la unión covalente con el ion hidróxido de un sitio vecino y el bicarbonato ferroso cambia en hidróxido férrico insoluble que se precipita en forma cristalina agregados de tamaño de 3 nanómetros y más grandes. Los agregados se coagulan en bandadas más grandes y se conservan en el lecho catalítico.

A medida que el bicarbonato ferroso se convierte en hidróxido férrico, su concentración en la superficie catalítica disminuye. En la mayor parte del agua, lejos de la superficie catalítica, la concentración de bicarbonato ferroso es mayor, lo que resulta en que se difunda hacia la menor concentración de acuerdo con la ley de difusión. El flujo de difusión depende linealmente con gradiente de concentración a lo largo de la distancia.

El oxígeno disuelto contribuye a la producción de iones de hidróxido a través de la oxidación directa del hidrógeno en combinación con Fe dividiendo la molécula de agua y reaccionando con el hidrógeno en la superficie catalítica

Es importante tener en cuenta que aunque se necesita una fuente de oxígeno oxidación y la precipitación de Fe es impulsada por el ion hidróxido. Incluso en condiciones relativamente ácidas los iones de hidróxido (un anión muy fuerte) son más fáciles de unir a Fe que al oxígeno. Por lo tanto, Fe no es muy difícil de oxidar y precipitar alrededor de la condición de pH neutro. Además, la concentración de iones hidroxilo aumenta con el valor de pH exponencialmente y también lo hace la tasa de oxidación y precipitación de Fe.

El cloro (generalmente en forma de NaOCl) es una fuente de oxígeno más reactivo que el oxígeno molecular. El residuo ideal que se debe mantener aguas abajo del filtro catalítico es el cloro libre de 0,2 mg/l (0,1 a 0,3). Un mayor residuo de cloro libre y, por lo tanto, un mayor nivel de hipoclorito de sodio en el filtro catalítico no siempre ayuda. Podría tener un efecto adverso debido a la ventilación de cloro y un aumento de los iones de sodio de la competencia, Na+. La superficie catalítica tiene que estar limpia para que los iones en el agua puedan entrar en contacto con ella para que el cloro inyectado también impida el crecimiento de bacterias y cegar la superficie catalítica con baba.

Precipitación de manganeso, Mn y eliminación con DMI 65

DMI-65 es un material catalítico específicamente adaptado a la oxidación y eliminación del manganeso. La superficie catalítica contiene óxido de manganeso para entrar en la proximidad del manganeso de unión covalente y átomos de oxígeno del agua. Sin embargo, la oxidación y eliminación del manganeso (Mn) es muy diferente de la de Fe. Una diferencia importante es causada por la solubilidad del oxicorte de manganeso, MnO(OH)2.

Mn(HCO3)2 + NaOCl + MnO(OH)2 + NaCl + 2CO2

El manganeso no se precipita como oxhidróxido, sino como óxido, MnO2 y óxidos de valencia más altos. La presencia y concentración de aniones de hidróxido no ayuda mucho en la precipitación y eliminación de manganeso. El hidróxido de manganeso se atraerá con el extremo del manganeso al oxígeno en la superficie de celosía catalítica. Una molécula de oxígeno tiene que estar disponible en la proximidad para facilitar la oxidación a través del oxígeno de la celosía y el intercambio a la celosía con oxígeno molecular. Las condiciones para que esto suceda son estadísticamente menos probables y la reacción es de una velocidad mucho más lenta que la oxidación de Fe a través del hidróxido.

Mientras que los aumentos en el pH a los niveles alcalinos facilitan la oxidación y eliminación del manganeso, en estas condiciones el manganeso oxidado también podría disolverse de nuevo en el agua. Por lo tanto, independientemente del contaminante objetivo que se va a eliminar, las condiciones anóxicas siempre deben evitarse para proteger la capa catalítica contra la lixiviación en el agua. Al oxidar el manganeso, el pH recomendado es cercano a 8.

El óxido de manganeso tiene un buen efecto autocatalítico. Cuando se retrolava, es mejor detener el proceso antes de que el agua se vuelva muy clara. El residuo de óxido de manganeso en el lecho filtrante mejorará la oxidación del manganeso.

Condiciones clave de funcionamiento del DMI-65

Los procesos de tratamiento deben llevarse a cabo de tal manera que la superficie catalítica del material se mantenga limpia y disponible para ion desde el agua hasta el contacto.

El agua con una gran cantidad de sólidos suspendidos debe aclararse antes de pasarla a través del filtro catalítico con DMI-65. Los niveles aceptables de sólidos suspendidos dependen de su naturaleza. Se podría manipular una mayor cantidad de sólidos minerales suspendidos que los sólidos orgánicos suspendidos.

Las bacterias podrían crecer y depositar limo en DMI-65. Por lo tanto, deben mantenerse las condiciones de desinfectante y oxidación.

El agua que contiene arcillas y moléculas orgánicas grandes puede resultar en la deposición de dicho material en la superficie de DMI 65 y cegador de la superficie catalítica. Tratamiento para la eliminación de dicho contaminante antes de que se necesite el filtro catalítico.

El floculante de polímero también podría adherirse al DMI-65 y a la superficie catalítica ciega.

Las aguas subterráneas duras e inestables podrían causar una deposición a escala en el filtro catalítico y cegar el material en un monobloque sólido. En tal caso, el material DMI-65 en la cama se pierde y tendría que ser reemplazado. Se debe realizar un tratamiento para estabilizar el agua para evitar la formación de escamas en el filtro catalítico.

Tanto el pH ácido bajo como las condiciones anóxicas podrían causar la disolución del manganeso de la capa catalítica de DMI-65 y la pérdida de su capacidad. El pH excesivamente alto significa una concentración excesiva de iones hidroxilo (corrosivos para los metales) y también podría causar la disolución del manganeso de la capa catalítica.

No utilice agua desmineralizada, agua destilada o agua que se sepa que es fuertemente corrosiva para los metales para el remojo inicial y la activación de DMI-65.

Ventajas de DMI-65 para filtración de agua

Elimina el permanganato de potasio: Funciona con inyección continua de hipoclorito sódico a niveles residuales bajos (0,1 a 0,3 ppm).

Amplio rango de pH: Rendimiento estable y satisfactorio a pH 5,8 a 8,6.

Altas tasas de flujo: DMI-65 puede operar a velocidades de filtración lineales de hasta el doble que los medios convencionales con temperaturas de funcionamiento más altas. Temperatura máxima de funcionamiento de 113o F (45o C).

Larga vida: DMI-65 no se consume en el proceso proporcionando ventajas considerables sobre otros procesos o medios.

Regeneración no requerida: Después de la activación inicial sólo se requiere alimentación de hipoclorito de sodio.

Compatibilidad del sistema: Las propiedades físicas son similares a las de los medios competitivos que permiten la conversión a DMI-65 sin modificaciones importantes de hardware.

Eliminación de arsénico: Se ha demostrado que DMI-65 es eficaz en la eliminación del arsénico asociado con el influente que contiene hierro. Si es necesario, se puede introducir cloruro férrico para tratar aguas con bajos niveles de hierro influente o para mejorar la eliminación al tratar aguas con altos niveles de arsénico.

Preguntas frecuentes utilizando DMI-65® medios de tratamiento de agua, para obtener información más específica, póngase en contacto.

¿Cuánto tiempo durará DMI-65 en un sistema de filtro?

¿Cómo dura el DMI-65 tanto tiempo?

DMI-65 ya en funcionamiento continuo durante 5 -10 años. ¿Cuándo será necesario reemplazarlo?

¿Puede DMI-65 reemplazar la tecnología antigua o los medios de filtro de hierro y manganeso estándar de bajo rendimiento?

¿Qué tipos de filtros son compatibles con DMI-65?

¿Cuál es el flujo óptimo o la velocidad lineal para la eliminación de hierro y manganeso con DMI-65?

¿Qué tan regular es el ciclo de lavado periódico? ¿Cuánta agua de retrolavado se gasta?

¿Puede DMI-65 eliminar otros metales solubles?

¿Puede el DMI-65 eliminar el sulfuro de hidrógeno?

¿Puede DMI-65 eliminar el arsénico?

¿Cómo protege DMI-65 las membranas de ósmosis inversa?

¿El DMI-65 mejora el color y el olor?

Eliminación de hierro bien, pero eliminación de manganeso indeseable?

Después de un contralavado periódico, la eliminación de hierro y manganeso es aceptable durante unas horas, entonces se produce repetidamente la ruptura residual?

¿Cuánto tiempo durará DMI-65 en un sistema de filtro?

¿Cuál es el mejor pH para la eliminación de hierro y manganeso con DMI-65?

¿Puede el DMI-65 funcionar en agua salada?

¿Puede el DMI-65 funcionar con agua alta corrosiva o dura?

¿Cuál es el propósito de aconding y remojo de DMI-65 al arrancar?

¿Por qué mantener un nivel residual de cloro de 0.1 – 03mg/L cuando se utiliza DMI-65?

¿Puede DMI-65 tratar el agua cruda con 3mg/L de manganeso?

¿Puede DMI-65 tratar el agua cruda con 50mg/L de hierro?

¿El DMI-65 eliminará el hierro y el manganeso en aguas de alta turbidez?

¿Puede DMI-65 tratar el agua cruda con 50mg/L de hierro?

¿Puede DMI-65 tratar el agua cruda con 3mg/L de manganeso?

¿Por qué mantener un nivel residual de cloro de 0.1 – 03mg/L cuando se utiliza DMI-65?

¿Cuál es el propósito de aconding y remojo de DMI-65 al arrancar?

¿Se pueden utilizar otros oxidantes que no sean cloro?

¿Se pueden dañar los medios?

¿Cuál es el procedimiento para un filtro DMI-65 que debe desconectarse y estar fuera de servicio durante un período de tiempo?

¿Es necesario dosificar cloro en el agua de retrolavado?

Mayor dosis de cloro eliminará más hierro y manganeso?

¿Cuál es el costo operativo de usar DMI-65 para la eliminación de hierro y manganeso?

¿El DMI-65 requiere regeneración química?

¿Por qué la tecnología de perfusión DMI-65 es diferente de otros medios recubiertos?

¿Cómo tiene DMI-65 una mayor capacidad de carga que otros medios catalíticos?

¿Cómo funciona DMI-65 a velocidades de flujo más altas que otros medios catalíticos?

¿Cómo elimina DMI-65 el hierro precipitado y el manganeso en el retrolavado?

¿Cómo retiene DMI-65 el hierro precipitado y el manganeso?

¿Es seguro usar DMI-65 para aplicaciones de agua potable?

Asociación de Calidad del Agua

COMPONENTES CERTIFICADOS DEL SISTEMA DE AGUA POTABLE

NSF/ANSI-61 (03/05/2012): Componentes del sistema de agua potable – Efectos en la salud está dentro del alcance aprobado por ANSI y SCC de la acreditación bajo el Esquema de Componentes del Sistema de Agua Potable

Esta Norma establece requisitos mínimos de efectos para la salud para los contaminantes químicos y las impurezas que se imparten indirectamente al agua potable a partir de productos, componentes y materiales utilizados en sistemas de agua potable. Esta Norma no establece requisitos de rendimiento, sabor y olor, ni de soporte de crecimiento microbiano para productos, componentes o materiales de sistemas de agua potable.

Los productos de tratamiento de agua potable certificados según NSF/ANSI 61 no han sido probados ni evaluados para determinar el rendimiento de reducción de contaminantes. Las pruebas de reducción de contaminantes y las reclamaciones de certificación se evaluarán a través de las normas de tratamiento residencial de agua potable de la industria.

Inglaterra y Gales

En virtud del Reglamento 31, apartado 4, letra a), del Reglamento de suministro de agua (Calidad del Agua) 2010 Sl No.994 (W.99)

CONFIGURACIÓN Y ACTIVACIÓN DEL FILTRO PARA MEDIOS DE FILTRACIÓN DMI

El hipoclorito de sodio se utiliza para activar y acondicionar las superficies catalíticas del medio filtrante DMI-65. El método se describe a continuación seguido de una guía paso a paso. El proceso químico de curado de las superficies catalíticas DMI-65 – se realiza remojando el medio durante al menos 3 horas antes de su uso. Idealmente, cuanto más largo sea el período de remojo y acondicionamiento, más fuertes y más duras serán las superficies catalíticas.

Se añade agua limpia para llenar la unidad de filtración, llenar hasta que 50 de la placa libre se sumerja. Típicamente se introduce una solución de 12,5 hipoclorito sódico en la unidad en una proporción de 10 litros de hipoclorito sódico de 12,5 solución a 1m3 de DMI-65. DMI-65 se vierte en la unidad de filtro, con la asignación de medios de soporte suficientes como cuarzo de filtro, de modo que la parte inferior de la cama DMI-65 se encuentra por encima de los laterales de lavado posterior más bajos. A continuación, la mezcla se agita ligeramente y se abre la válvula de lavado para drenar el agua hasta que el agua esté a la altura de la superficie del medio de filtración. A continuación, se cierra la válvula de lavado. El DMI-65 se empapa durante al menos 3 horas. Cuanto más tiempo, mejor, mejor.

A continuación, se abre la válvula de lavado y se drena toda el agua del sistema. El hipoclorito de sodio del agua de remojo se concentrará a varios cientos de ppm y se debe considerar la descarga. A continuación, el medio de filtración DMI se lava continuamente mientras se inyecta continuamente hipoclorito sódico, manteniendo un nivel residual de cloro de al menos 0,1 – 0,3 mg/L (ppm) en el agua de retrolavado. Este proceso debe continuar hasta que el nivel residual de manganeso en el agua de retrolavado se reduzca a un valor que sea «tres veces el límite máximo de contaminantes» del manganeso en su región. Típicamente el nivel de manganeso debe reducirse a aproximadamente 0.15mg/L (o ppm). En este proceso, el exceso de dióxidos de manganeso sobrantes del proceso patentado de fabricación de perfusión, que no se han curado a las capas catalíticas DMI-65 necesitan ser lavados en residuos. El tiempo necesario para que esto ocurra suele ser entre 20 y 40 minutos y hasta un número de horas para aplicaciones más grandes, dependiendo de la velocidad de retrolavado y el volumen del filtro.

Una vez que la concentración de manganeso ha caído a 0,15 ppm o menos, la inyección de hipoclorito o cloro se ajusta para llevar el nivel de cloro residual a entre 0,1 y 0,3 ppm en el filtrado. El uso de un agente reductor como el tiosulfato sódico puede ser necesario para neutralizar altos niveles de cloro residual cuando no se permite la descarga del agua de retrolavado.

El hipoclorito y el cloro están en un equilibrio químico en el agua; la posición del equilibrio depende del pH y el pH bajo (ácido) favorece el cloro. Por lo tanto, la relación prescrita de: 12,5 solución de cloro, a una relación de 10 litros por 1m3 de DMI-65, que se utiliza para acondicionar el DMI-65 será naturalmente a un pH bajo.

La adición de cloro al agua da ácido clorhídrico (HCl) y ácido hipocloroso e inevitablemente reducirá el pH. Debido a que la escala de pH es logarítmica, el pH 6 es 10 veces más ácido que el pH neutro 7. Y el pH 5 es 100 veces más ácido que neutro. Esto significa que durante el procedimiento de remojo y acondicionamiento cuando 10 litros de cloro (12,5) por 1m3 de DMI-65 está reduciendo el pH a menos de pH 3, podemos estimar que la solución es más de 10.000 veces más ácida que neutra.

Durante el modo de filtro de servicio, la dosificación de cloro fuerte causa condiciones altamente ácidas que son inferiores a pH 5,8. Esto nunca debe permitirse con una bomba dosificadora química programada instalada para la dosificación regulada para mantener el funcionamiento en un rango de pH neutro a básico. Definitivamente es prudente tener el sistema de monitoreo y la alarma en su lugar para mantener el nivel residual de cloro libre 0.1 – 0.3 ppm y un pH neutro a básico. Esto fomentará altas tasas de oxidación de metales pesados objetivo y una larga vida útil.

Activación del procedimiento paso a paso de los medios de filtración DMI

1. Llene el recipiente filtrante la mitad de su altura o volumen interno, o un poco más, con agua limpia y agregue un mínimo de 10 litros de un hipoclorito de sodio (12,5 NaClO) por metro cúbico de DMI-65. Esto es aproximadamente lo mismo que 10 fl oz de cloro (12.5) por pie cúbico de DMI-65. Consulte la calculadora suministrada denominada «Se requiere cloro inicial para remojar DMI-65 en la etapa de configuración»

2. Vierta el soporte seguido de DMI-65 en el orificio superior del filtro. La profundidad de la cama tiene que ser de acuerdo con la profundidad de diseño de la cama filtrante (por ejemplo, 750 mm – 1000 mm o 30 » a 40″) más aproximadamente 5. Se necesita una placa libre de 40 sobre el DMI-65 para la expansión de la cama durante el retrolavado. Si el nivel del agua no está muy por encima de la cama DMI-65 añadir más agua limpia. Consulte la calculadora suministrada denominada «LV-SV Calculator» para calcular el volumen y la profundidad de la cama requerida.

3. Deje que la cama de filtro DMI-65 se empape en la solución de cloro durante 3 horas o más. Cuanto más tiempo se deje el DMI-65 para empapar mejor. El DMI-65 puede dejarse en remojo durante la noche o incluso tal vez durante el fin de semana.

4. El cloro en la solución utilizada para remojar y acond pesar el DMI-65 es de varios cientos de ppm. Cuando no se permita la descarga, se debe utilizar un agente reductor, como el tiosulfato sódico, para neutralizar el cloro antes de desechar el residuo.

5. Enjuague el medio de filtración DMI mientras inyecta continuamente solución de cloro. La velocidad de retrolavado debe ser de unos 30 a 40 m3 / m2 / hora dependiendo de la profundidad de la cama. Esto es sobre 12 – 15 gpm / pie cuadrado. Asegúrese de que el nivel de cloro residual en el agua de retrolavado es mínimo 0,1 – 0,3 ppm, pero no superior a la concentración máxima prevista para el agua tratada. Siga lavando el DMI-65 hasta que el manganeso residual (Mn) en el agua de retrolavado se reduzca en valor a menos de 3 veces el límite máximo de contaminantes (MCL) de su región. Por ejemplo, en los EE.UU. el MCL para Mn es 0.05 mg/L. Por lo tanto, el DMI-65 debe lavarse hacia atrás hasta que el Mn residual lea menos de 0,15 ppm (0,05 x 3 a 0,15 mg/L).

6. Asegúrese de que la velocidad de lavado posterior sea suficiente para expandir y elevar el DMI-65 para que el material muy fino se retire de la cama. Durante las primeras etapas del retrolavado se eliminarán muchas partículas negras finas y el agua de retrolavado será de un color oscuro. Durante las últimas etapas del retrolavado, el agua se volverá más clara, dependiendo del volumen de medios de filtración DMI, el tiempo que esto toma puede ser un cierto número de horas. Monitoree el nivel de Mn residual hasta que haya caído por debajo, «tres veces el MCL».

7. Gire el filtro al modo de enjuague. Se debe inyectar la misma concentración de cloro durante el enjuague para mantener el residuo de cloro libre de 0,1 – 0,3 ppm. Esta agua debe ser descargada a los residuos hasta que los niveles de Mn residuales caigan por debajo del MCL. Este límite puede variar de un país a otro.

8. Una vez que el nivel de agua Mn residual ha caído por debajo del MCL local en el modo de enjuague, gire el filtro al modo de servicio. Inicie el modo de servicio y, al mismo tiempo, inyecte cloro continuamente. El cloro libre total puede reducirse si es necesario. Sin embargo, asegúrese de que siempre haya cloro libre residual en el agua tratada. No se recomienda correr con cloro libre residual de menos de 0,1 ppm. El caudal de servicio estará en el rango de aproximadamente 5 m3 – 20 m3 / m2 / hora o 2 – 8 gpm por pie cuadrado. Esto depende de la profundidad del lecho del filtro y la calidad del agua.

9. Monitoreo de la calidad del agua cruda

Si se encuentra que el hierro residual (Fe) y el manganeso (Mn) «atraviesan» el lecho de medios DMI-65 a concentraciones mayores que las de sus áreas de MCL, compruebe lo siguiente:

• ¿Existe un residuo de cloro libre?

• ¿El pH es anormalmente bajo?

• ¿Se está lavando adecuadamente el lecho filtrante DMI-65?

• ¿El DMI-65 es viejo?

• ¿Hay un fallo en el equipo, como un sistema de dosificación química?

10. Compruebe que los siguientes elementos no están en altas concentraciones en el agua cruda. Si estos elementos son altos en concentraciones, póngase en contacto con Quantum Filtration Medium o con su agente DMI-65 local.

• Sal

• Amoníaco

• Sílice

• Calcio y magnesio (dureza excesiva)